什么是半導體芯片封裝?

半導體芯片封裝,是指將半導體芯片裝配到封裝基板上,再用封裝外殼將芯片封裝成單芯片組件(SCM)和多芯片組件(MCM),實現芯片與外部電路的通信。在封裝中,常見的電學互聯方式有引線鍵合(WB)、載帶自動焊(TAB)和倒裝焊(Flip Chip),封裝材料有金屬、陶瓷、塑料(聚合物)等。

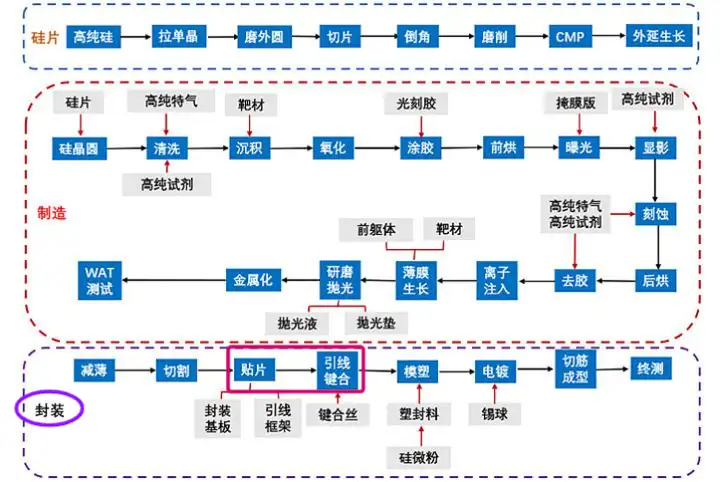

半導體芯片封裝工藝流程

半導體芯片封裝工藝是指將通過測試的合格晶圓加工成獨立芯片,再對芯片進行封裝,從而產出得到半導體元器件或模塊的過程。

半導體芯片封裝工藝可以分為“前道”流程和“后道”流程兩個部分。其中:

前道流程包括:減薄、劃片、貼片(Die Bonding)和鍵合(Wire Bonding)四道工序;

后道流程則包括:塑封、后固化、高溫貯存、去飛邊、浸錫(電鍍)、切筋(打彎)、測試分類、打標、包裝等工序。

對半導體芯片進行封裝的最終目的在于保護芯片,實現芯片與外部電路的連接,提高芯片的性能和可靠性,以及滿足產品的尺寸和形狀要求。

隨著集成電路技術的發展,半導體封裝工藝也在不斷創新和進步,以適應高性能、小型化、高頻化、低功耗、低成本等方面的要求。

今天我們文章介紹的主角:貼片(Die Bonding)和鍵合(Wire Bonding),是整個半導體芯片封裝流程中至關重要的兩道工序,它們甚至可以說決定了整個封裝流程的成敗。

Die Bonding 貼片工藝介紹

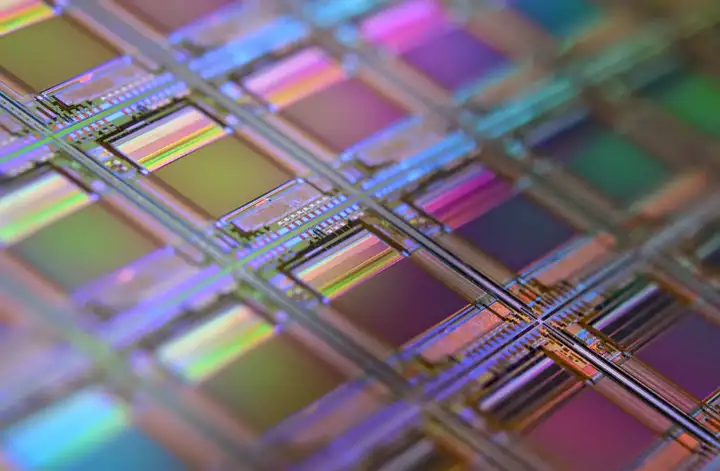

首先我們要了解什么是Die,它是半導體封裝工藝中的基本單元。通過先在晶圓上進行光刻、離子注入、蝕刻、擴散、沉積等工藝,形成電路元件和互連層,然后在晶圓上進行測試,篩選出合格的芯片,最后用劃片機將晶圓切割成一個個小片,這就是Die。

每個Die都是一個獨立的功能芯片,由無數個晶體管組成。Die上有一些金屬區塊,稱為焊盤 (Pad),它們是芯片與外部電路連接的接口。

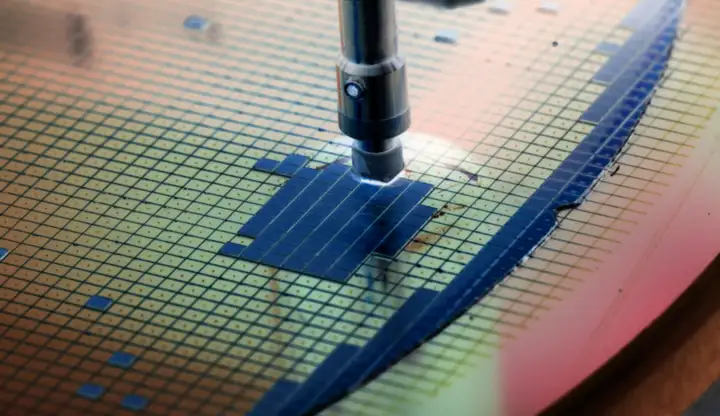

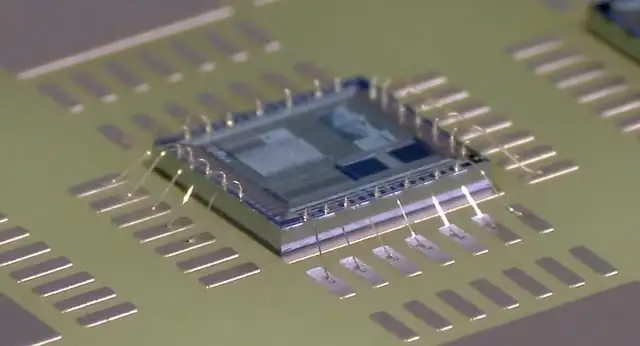

Die Bond,也稱為 Die Attach,是將半導體芯片固定于基板或引線框架的Pad上的工藝過程。

通過釬焊料回流焊接或者環氧樹脂鍵合固定,使切割好的芯片與封裝基板相接合,實現芯片與外部電路的通信。這兩種方法就是所謂常見的共晶釬焊(Eutectic Solder Bonding)與環氧樹脂粘接(Epoxy Bonding),而Die Bond 的更先進方法還有如膠膜粘接(Die Attach Film Bonding),通過使用晶片黏結薄膜(DAF)作為粘合劑來實現芯片與基板之間的超薄均勻粘接。

Wire Bonding 引線鍵合工藝介紹

Wire Bond 即引線鍵合,又稱打線,是一種使用細金屬線(金絲、銅絲或鋁絲),利用熱、壓力、超聲波能量,將半導體器件芯片表面的電極引線與基板或引線框架外引線相連接起來,實現芯片與基板間的電氣互連和芯片間的信息互通的技術。

Wire Bond 的主要方法包括:

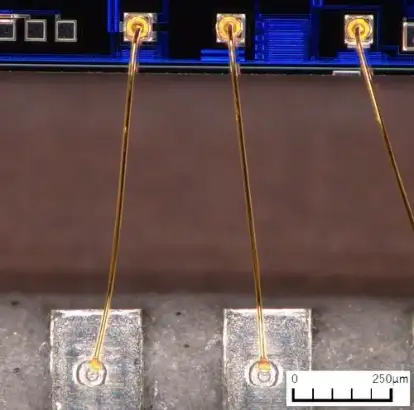

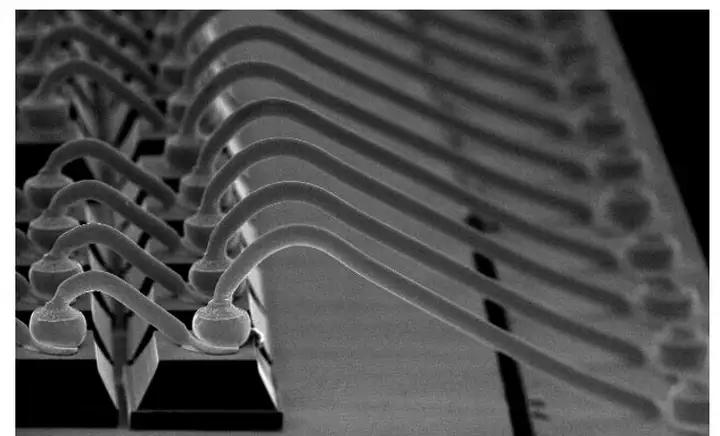

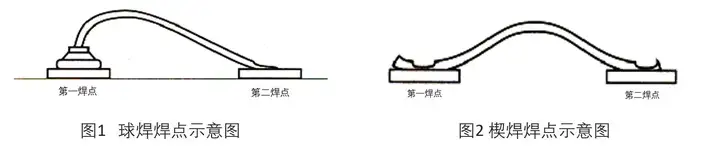

球焊 (Ball Bonding),使用金屬線(通常是金線或銅線)通過電弧放電使伸出部分熔化,并在表面張力作用下成球形,然后通過毛細管劈刀將球壓焊到芯片的焊盤上,再從第一個焊點抽出彎曲的金屬線再壓焊到相應的位置上,形成第二個焊點,為平焊(楔形)焊點,然后又形成另一個新球用作于下一個的第一個球焊點的方法。

楔焊 (Wedge Bonding),使用金屬線(通常是鋁線或金線)利用超聲波發生器產生的能量,通過換能器在超高頻的電場作用下,迅速伸縮產生彈性振動,使楔形劈刀相應振動,同時在劈刀上施加一定的壓力,于是劈刀帶動金屬線在被焊區的金屬化層如(鋁膜)表面迅速摩擦,使金屬線和金屬膜表面產生塑性變形,這種形變也破壞了金屬層界面的氧化層,使兩個純凈的金屬表面緊密接觸達到原子間的結合,從而形成焊接的方法。

無論是 Die Bond 還是 Wire Bond,它們涉及的應用領域都非常廣泛,幾乎覆蓋了所有的半導體器件,例如微處理器、存儲器、傳感器、功率器件、光電器件、射頻器件等等。貼片和鍵合工藝的質量直接影響著半導體器件封裝的性能和可靠性,所以這就對工藝過程提出了相當嚴格的質量要求,包括精度、穩定性、強度、可靠性、熱學及電學特性和清潔度等多個方面。

今天我們主要講講清潔度方面的影響。半導體芯片封裝的過程中,材料表面清潔度是一個相當重要的因素,它會直接影響芯片與基板之間的電氣連接,從而對芯片的可靠性和穩定運行帶來影響。

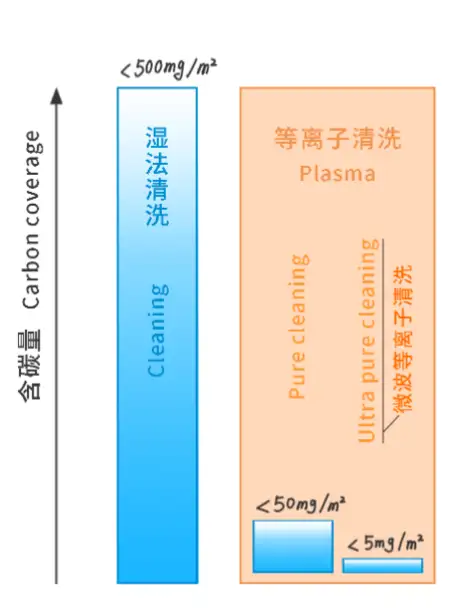

在Die Bond和Wire Bond工藝中,都需要保證芯片與基板的表面清潔度。在上一篇文章中,我們大致介紹過了表面處理的兩種主要方式,濕法清洗和干法清洗,同時也提到了高效可靠的等離子清洗技術。

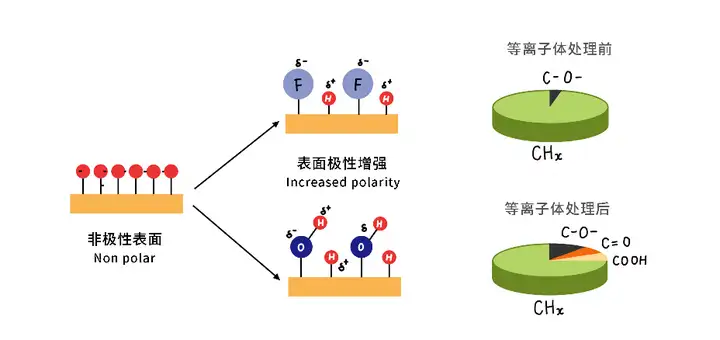

等離子清洗是一種利用高頻電場激發等離子體來對材料表面進行清潔的方法,不僅可以有效地去除材料表面的有機物、氧化物、水分和雜質,還能改善材料表面能,提高其浸潤性,為貼片、引線鍵合工藝帶來良好的優化作用。

微波等離子的激發頻率能達到2.45GHz,相較于射頻與中頻等離子來說,它具有更高的等離子密度,所以其內部含有的離子數量多、自由基濃度高,能以化學反應為主的方式進行有效清洗。并且自偏壓相較更低,微波等離子又兼具柔和式的物理反應清洗,不會對基底材料造成物理轟擊損傷或產生發熱問題。

通過微波等離子表面處理,不僅能改善基片表面的清潔度、改變材料表面的化學性質,從而提高芯片與基板表面的親合性、增強金屬與基片的結合力,提高封裝的可靠性和耐久性。另外,它還可以調控基片表面的能量狀態和化學基團的分布,使得 Die Bond 和 Wire Bond 的粘附和連接過程更加穩定和可控。

近年來,隨著封裝技術的發展,等離子清洗被廣泛用于半導體芯片封裝的各種工藝流程環節中,性能優良的微波等離子清洗設備也逐漸打開市場,迎來更多的應用場景和領域,例如是在對功率半導體、碳化硅芯片、半導體激光器、光通訊模組、光電傳感器及材料生產制造等。

在對敏感芯片和高精度表面清潔處理的過程中,微波等離子清洗顯得游刃有余,為后續的封裝環節和整體封裝質量都帶來了極大的改善和優化作用。

今天我們也為大家介紹一款性具有高價比優勢,性能突出的高效微波等離子清洗機——

這款微波等離子清洗機腔室容積80L,能滿足研發及批量生產領域的使用需求。針對材料表面有機物去除、表面活化、氧化物還原、光刻膠底膜去除以及表面聚合物涂層等方面,具備突出功能和出色的效果。

中科光智堅持自主研發設計及制造,對產品進行嚴格質量把關和出廠檢測。真空微波等離子清洗機MWD80工藝成熟、操作方便、質量可靠,我們支持設備非標定制,并提供豐富配置選項以滿足不同的客制化需求。

選擇中科光智,選擇您成功路上的得力伙伴!